معادن از تخفیف مالیاتی بهرهمند نشدند

آذر ۱۴, ۱۴۰۳

امکان سواپ شمش فولاد از سوی فولادکاوه جنوب کیش در آینده نزدیک

آذر ۱۷, ۱۴۰۳کربنزدایی در صنعت آهن و فولاد از طریق احیا مستقیم سنگآهن با استفاده از گاز هیدروژن به عنوان یک جایگزین پاک

کربنزدایی در صنعت آهن و فولاد از طریق احیا مستقیم سنگآهن با استفاده از گاز هیدروژن به عنوان یک جایگزین پاک

نویسنده: زهرا اسدی، دکتری تخصصی شیمی آلی

ماهنامه پردازش – صنعت آهن و فولاد حدود ۷ درصد از گازهای گلخانهای جهان را تولید میکند. اعمال تغییرات در فنآوریهای اولیه تولید فولاد برای دستیابی به اهداف کاهش انتشار گازهای گلخانهای کافی نخواهد بود لذا جایگزینی گاز هیدروژن تولید شده از الکترولیز آب بهعنوان یک عامل کاهنده بهطور قابل توجهی پتانسیل کاهش گازهای گلخانهای را دارد.

نتایج حاصل از محاسبات نرمافزاری پایتون با استفاده از مدل جریان جرم و انرژی نشان میدهد استفاده از هیدروژن به عنوان سوخت پاک امکان کاهش بیش از ۳۵ درصد میزان کربن در فرایند تولید فولاد با استفاده از روش احیا مستقبیم سنگآهن-کوره قوسالکتریکی ( (HDRI_EAFوجود دارد.

هیدروژن یک سوخت پاک است که به طور فزایندهای در حملونقل و کاربردهای تولید برق مورد استفاده قرار میگیرد. علاوه بر این، هیدروژن به عنوان وسیلهای برای کربنزدایی فرآیندهای صنعتی که برای کاهش انتشار گازهای گلخانهای تلاش کردهاند، از جمله تولید شیمیایی، هیدروژن بهعنوان منبع گرمایش، و تولید آهن و فولاد مورد بررسی قرار میگیرد.

وزارت انرژی ایالات متحده نقش هیدروژن در کربنزدایی صنعت آهن و فولاد را مورد توجه قرار داده است و از طریق ارائههای ابتکاری، کاربردهای هیدروژن را در این بخش معرفی میکند. آهن و فولاد برای زندگی مدرن حیاتی هستند. استحکام و تطبیقپذیری آهن و فولاد منجر به استفاده از آنها در بخشهای بیشماری از جمله ساختوساز، حملونقل، انرژی و… شده است. با این حال، تولید این مواد اثرات زیستمحیطی قابل توجهی دارد. از سال ۲۰۱۷، صنعت آهن و فولاد ۷ تا ۹ درصد از کل انتشار گازهای گلخانهای جهانی را تولید میکند. انتشار کربن مستقیماً با کاهش سنگآهن مرتبط است، فرآیندی که آهن خام قابل استفاده را تولید میکند تا به فولاد خام تبدیل شود.

فرآیندهای جدید تولید، در حال بررسی استفاده از گاز هیدروژن به جای کک هستند. هیدروژن با اکسیدآهن به روشی مشابه مونوکسید کربن واکنش میدهد اما به جای تولید دیاکسید کربن، تنها محصول جانبی بخار آب است. هنگامی که هیدروژن مورد استفاده در این فرآیند از منابع تجدیدپذیر یا کربنزدایی به دست میآید، فرآیند ساخت فولاد میتواند کاملاً بدون انتشار باشد و “فولاد سبز” ایجاد کند.

فرایند احیا گندله اکسید آهن توسط گاز هیدروژن

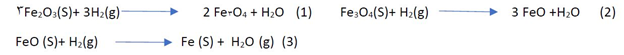

احیا مستقیم سنگآهن در واقع تبدیل آهن جامد به آهن فلزی بدون تبدیل به حالت مذاب است. قسمت اصلی احیا مستقیم سنگآهن از طریق انجام واکنش احیا بر روی اکسید آهن با استفاده از عوامل کاهنده هیدروکربنی حاصل از ریفورمینگ گاز طبیعی و یا گاز حاصل از زغالسنگ میباشد. مطالعات سینتیکی نشان میدهد که احیا هماتیت در چندین مرحله انجام میشود، در مرحله اول تبدیل به مگنتیت و در دمای بالای ۵۷۰ درجه سلسیوس وستیت تشکیل میگردد. در دمای پایینتر از ۵۷۰ درجه سلسیوس وستیت ناپایدار است و هماتیت به مگنتیت تبدیل میگردد. واکنشهای کاهشی با استفاده از گازهای هیدروکربنی به عنوان عامل کاهنده در معادلههای زیر نشان داده شده است.

واکنش گرماده احیاء هماتیت توسط گاز مونو اکسید کربن

واکنش گرماگیر احیاء هماتیت توسط گاز هیدروژن

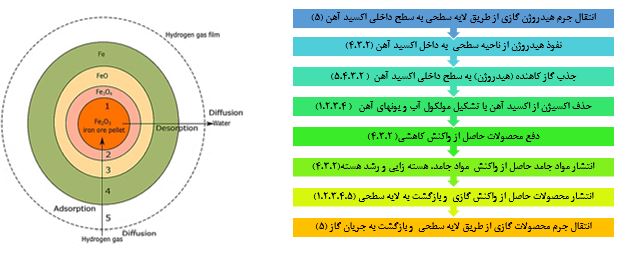

گاز طبیعی از طریق فرایند ریفورمینگ گاز طبیعی تبدیل به مخلوطی از گاز مونو اکسید کربن و هیدروژن می گردد که نوعی واکنش گرماگیر می باشد. واکنش کاهش سنگ آهن با استفاده از گاز هیدروژن در معادله های زیر نشان داده شده است و نحوه پیشرفت واکنش احیاء و فرایند های مختلف در گیر در آن در شکل ۱ نشان داده شده است.

همانطور که در شکل (۱) نشان داده شده است، با جذب گاز هیدروژن روی سطح اکسید آهن واکنش شیمیایی رخ میدهد. در دماهای بالا، سرعت واکنش شیمیایی بالاتر از سرعت انتقال جرم واکنشدهندهها و محصولات است که این مشاهده بر اساس معادله آرنیوس میباشد. در یک واکنش گاز-جامد در دماهای بالا، انتشار واکنشدهندهها و محصولات اغلب در مرحله محدودکننده سرعت اتفاق میافتد و تخلخل گلولهها یک عامل مهم در سرعت واکنش است، زیرا تخلخل بالاتر موجب نفوذپذیری بیشتر مواد خام و انتشار بیشتر واکنشدهندهها و محصولات میشود. همچنین اندازه هندسه گندلهها و دمای گاز ورودی تاثیر زیادی بر میزان واکنش دارند طوری که سرعت واکنش به طور معکوس با اندازه گلولهها تغییر میکند. سرعت واکنش با سنگ معدن هماتیت از سنگ معدن مگنتیت سریعتر است به این علت که تخلخل محصولات واکنش میانی تشکیل شده توسط هماتیت بیشتر است.

افزودن زیست توده در گلولههای سنگآهن میتواند تخلخل سنگآهن را افزایش و انرژی فعالسازی ظاهری مورد نیاز برای واکنش کاهش گندلهها را کاهش دهد. بخار آب تشکیل شده در طی احیای اکسید آهن نسبت به هیدروژن سرعت جذب و دفع کمتری دارد که در دماهای پایینتر، این امر میتواند بر سرعت واکنش تأثیر بگذارد. مطالعات تجربی نشان داده است که در دمای بین ۹۰۰-۷۰۰ درجه سانتیگراد سرعت واکنش کاهش سنگآهن با هیدروژن خالص بیشتر از گاز سنتز سنتی (مخلوط CO و H2) است.

شکل (۱) مدل هسته انقباضی که تکامل مراحل واکنش کاهشی سنگآهن با هیدروژن را به تصویر میکشد (سمت چپ) مراحل فرآیندی احیای گندلههای سنگآهن با استفاده از هیدروژن. موقعیت مراحل فرآیندی از اعداد یک تا پنج ارایه شده که در مدل هستهای نیز به تصویر کشیده شده است. (سمت راست)

در سال ۲۰۱۷، هر تن فولاد تولید شده به طور متوسط ۸۳/۱ تن دیاکسید کربن تولید کرده است. در همان سال شاهد تولید جهانی اندکی بیش از یک هزار و ۸۶۴ میلیون تن فولاد بودیم. فرآیندهای تولید جدید در حال بررسی استفاده از گاز هیدروژن به جای کک هستند. هیدروژن با اکسید آهن به روشی مشابه مونوکسید کربن واکنش میدهد، اما به جای تولید دیاکسید کربن، تنها محصول جانبی بخار آب است. هنگامی که هیدروژن مورد استفاده در این فرآیند از منابع تجدیدپذیر یا کربنزدایی شده به دست میآید، فرآیند ساخت فولاد میتواند کاملاً بدون انتشار باشد و “فولاد سبز” ایجاد کند.

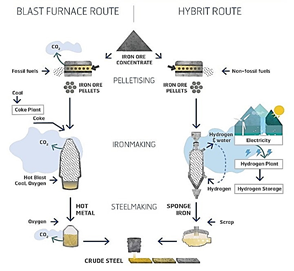

سه شرکت سوئدی، تولیدکننده فولاد SSAB، شرکت معدنی LKAB و شرکت انرژی Vattenfall در حال بررسی استفاده از هیدروژن در فرآیندهای تولید فولاد هستند. این تلاش مشترک با نام HYBRIT، مخفف Hydrogen Breakthrough Ironmaking Technology شناخته میشود. برای اینکه این فرآیند کاملاً عاری از فسیل باشد، هیدروژن مورد استفاده از برق تجدیدپذیر تولید خواهد شد. HYBRIT تخمین میزند که استفاده از هیدروژن کربنزدایی شده به جای کک میتواند انتشار کل دیاکسید کربن سوئد را ۱۰ درصد و فنلاند را تا ۷ درصد کاهش دهد.

یک کارخانه آزمایشی HYBRIT Development AB در تابستان ۲۰۱۸ در سایت SSAB در لولئو، سوئد، با کمک مالی ۵۰۰ میلیون کرون (۵۱٫۸۸ میلیون دلار) از سوی آژانس انرژی سوئد، شروع به ساخت کرد. انتظار میرود مرحله آزمایشی تا سال ۲۰۲۴ ادامه داشته باشد و به دنبال آن یک مرحله نمایشی از سال ۲۰۲۵ تا ۲۰۳۵ انجام شود. شرکت چند ملیتی تولید فولاد ArcelorMittal با تجهیز یک کارخانه تولید برای استفاده از هیدروژن برای کاهش سنگآهن، اقداماتی را برای کاهش انتشار کربن خود انجام میدهد. ArcelorMittal قصد دارد با دانشگاه فرایبرگ برای آزمایش روش هیدروژن در کارخانه تولید فولاد هامبورگ شریک شود. ArcelorMittal مقیاس نمایشی حدود ۱۱۰ هزار تن کاهش سنگآهن مبتنیبر هیدروژن را تخمین زده است. فناوری هیدروژن تنها بخشی از سرمایهگذاری ۲۵۰ میلیون یورویی این شرکت (تقریباً ۲۷۸ میلیون دلار) برای جلوگیری از دیاکسید کربن است.

شرکت آلمانی Thyssenkrupp Steel نیز به دنبال کربنزدایی فرآیندهای تولید خود با هیدروژن است. در آوریل ۲۰۱۹، سازنده فولاد از IN4climate.NRW، یک ابتکار دولتی برای حمایت از تحولات مرتبط با آب و هوا در صنعت، برای استفاده از هیدروژن در فرآیند کاهش آهن، کمک مالی دریافت کرد.

Thyssenkrupp Steel گاز هیدروژن را از Air Liquide عضو FCHEA تامین خواهد کرد. مانند بسیاری از شرکتها، تیسنگروپ به عنوان تعهدی به توافقنامه اخیر پاریس در حال کربنزدایی است. آرند کوفلر، مدیر تولید، بیان میکند که با استفاده از هیدروژن میتوانند انتشار کربن خود را تا ۲۰ درصد کاهش دهند. هدف بلندمدت این شرکت کاهش انتشار دیاکسید کربن حاصل از تولید تا سال ۲۰۵۰ حداقل ۸۰ درصد است. شرکت فولاد آلمانی Salzgitter Flachstahl GmbH (SZFG) به زیمنس گاز اند پاور قراردادی برای ساخت یک کارخانه الکترولیز ۲/۲ مگاواتی برای تولید هیدروژن برای تولید فولاد اعطا کرد. انتظار میرود این نیروگاه با تولید ۴۰۰ نیوتن مترمکعب (مترمکعب معمولی) هیدروژن، نیاز “سالزگیتر” را برآورده کند.

در اتریش شرکت Primetals Technologies، درحال سرمایهگذاری و برنامهریزی یک کارخانه آزمایشی برای آزمایش در کارخانه فولاد voestalpin در Stahl Donawitz، اتریش است. انتظار میرود این کارخانه در طراحی مدولار و دارای ظرفیت نامی ۲۵۰ هزار تن فولاد در سال به بهرهبرداری برسد.

شکل (۳) مقایسه فرایند کوره بلند و تکنولوژی استفاده از گاز هیدرژن در فرایندهای تولید آهن )تصویر سمت راست) تصویر کامپیوتری از کارخانه احیای مستقیم سنگآهن با سوخت هیدروژن. ( Primetals)(تصویر سمت چپ)

کارخانه احیای مستقیم سنگآهن با سوخت هیدروژن از سه قسمت تشکیل میشود:

- واحد پیش گرمایش-اکسایش،

- کارخانه پالایش گاز

- واحد احیای اصلی. در واحد پیشگرمایش- اکسایش.

سنگآهن به صورت کنسانتره تا دمای تقریبی ۹۰۰ درجه سانتیگراد حرارت داده میشود و بعد از انتقال به واحد احیا توسط گاز احیا (هیدروژن) که بیرون از مجموعه تهیه میشود مورد احیاء قرار میگیرد. غبار حاصل از فرایندها توسط غبارگیر کنترل و مصرف انرژی از طریق بازیافت گرمای تلف شده بهینه میگردد. آهناسفنجی داغ خارج شده از واحد احیا یا وارد کوره قوسالکتریکی میشود و یا برای تولید بریکت داغ استفاده میگردد.

هدف از طراحی و ایجاد پایلوت آزمایشگاهی تایید فرایند انقلابی استفاده از گاز هیدروژن به عنوان سوخت پاک است تا اطلاعات پایهای مورد نیاز برای ایجاد کارخانههایی با مقیاس صنعتی در آینده را فراهم نماید. رشد هیدروژن در تولید فولاد، قابلیت حیات این فناوری را خارج از تولید مستقیم انرژی نشان میدهد. ترکیب هیدروژن در فرآیندهای صنعتی برای کربنزدایی در مقیاس وسیع و کاهش انتشار جهانی ضروری است. همانطور که هیدروژن به آسانی در دسترس قرار میگیرد، فرصتها برای سبز کردن صنایع نیز افزایش مییابد.