ارکستر فلزات: ساختار کلی تولید دیجیتالی فولاد

گروه رسانهای پردازش- برای دستیابی به بالاترین کیفیت، انعطافپذیری و بهرهوری، همه واحدهای تولیدی در کل زنجیره تولید (و فراتر از آن) باید هماهنگ باشند. مانند یک “ارکستر” که در آن همه نوازندگان نیاز به نواختن عالی و بیعیب خود و با یکدیگر دارند، واحدهای تولیدی منفرد نیز باید بهینه شوند و در عین حال برای رسیدن به معیارهای اعلامشده در صنعت فلزات هم باید تعامل داشته باشند. مفهوم ارکستر فلزات منعکسکننده الزامات یک واحد کاملا دیجیتالشده در صنعت فلزات است.

در یک ارکستر عالی، هر یک از نوازندگان به آموزش عالی و بیعیب، یک ساز عالی و بیعیب نگهداریشده و صفحه نت موسیقی مناسب نیاز دارند. در تولید فولاد، هر واحد تولیدی منفرد باید الزامات خاصی را برای مشارکت در تولید دیجیتالیشده برآورده کند، همانطورکه درشکل (۱) نشان داده شده است.

شکل (۱): ارکستر فلزات

امروزه تولید فولاد تا حدی خودکار شده است. اما، اغلب سیستمهای موجود به روشی مجزا یا با رابطها (اینترفیس) محدود با سیستمهای دیگر کار میکنند. چالش اصلی در دیجیتالی شدن یکپارچهسازی تمامی سیستمها و واحدهای تولیدی است. همانطورکه در زیر توضیح داده شده، این یکپارچهسازی در سه بعد مختلف صورت میگیرد:

- عمودی: یکپارچهسازی سیستمها در سطوح اتوماسیون کلاسیک از حسگر تا سیستمERP

- یکپارچهسازی افقی: یکپارچهسازی سیستمها در امتداد کل زنجیره تولید

- یکپارچهسازی چرخه عمر: یکپارچهسازی در طول کل چرخه عمر یک واحد تولیدی از مهندسی پایه تا برچیدن

واحدهای تولید کاملاً خودکار و دیجیتالیشده – یکپارچهسازی عمودی

اهداف یکپارچهسازی عمودی عبارتند از:

- تسلط کامل و بینقص بر فرآیند تولید داخلی (محلی)

- شبکهسازی دادهها از حسگر تا سطح برنامهریزی بهعنوان مبنایی برای تحلیل دادهها، بهینهسازی مدل و بعدا استفاده از هوش مصنوعی

- سیستمهای انطباقپذیری که خود را با وضعیت فعلی کارخانه بهینه میکنند

- پاسخ انعطافپذیر به اختلالات یا تغییرات برنامهریزی

- ربات و سیستمهای کمکی برای سبک کردن کار پرسنل کنترل با افزایش درجه اتوماسیون

- تشخیص عیب خودکار

- HMI بصری مدرن برای عملیات کارآمدو پشتیبانی تصمیمگیری (مثلاً در مورد مدیریت کیفیت و مدیریت تعمیر و نگهداری یا توسط مستندات آنلاین)

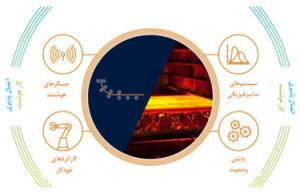

عناصر اصلی کارخانه دیجیتالیشده، چنانکه درشکل (۲) نشان داده شده است، عبارتند از:

شکل (۲): عناصر اصلی یک کارخانه دیجیتالی و خودکار

حسگرهای (هوشمند) – حسگرها اطلاعات ضروری را در مورد فرآیند یا کل کارخانه فراهم میکنند. آنها یا بهطور مستقیم مقادیر فیزیکی را اندازهگیری کرده یا از اندازهگیریهای موجود برای محاسبه غیرمستقیم اطلاعات اضافی استفاده میکنند. این اطلاعات عاملی برای اجرای توابع خودکار پیشرفته، مدلهای فرآیند و همچنین پایش وضعیت است.

توابع خودکار – کارهای تکراری، شدیدا کاربر و خطرناک توسط راهحلهای مکاترونیک کاملاً خودکار، روباتها و سیستمهای دستیار پشتیبانی میشوند.

سیستمهای سایبرفیزیکی – به اصطلاح سیستمهای سایبرفیزیکی، یکپارچهسازی شدید دنیای واقعی با یک مدل دیجیتال هستند. شکل (۳) مثالی از یک سیستم سایبرفیزیکی برای بهینهسازی خواص مواد نوار ورق نورد گرمشده در بخش خنککننده را نشان میدهد.

سیستم سایبرفیزیکی بهویژه برای بخشهای خنککننده مدرن با خنککنندگی قوی و حجم بالای آب خنککننده توسعه یافته است. سیستم سایبرفیزیکی ابزاری ایدهآل برای تولید کاملاً خودکار، انعطافپذیر و کمهزینه طیف وسیعی از گریدهای مدرن و ابعاد فولاد در خط نورد گرم نوار ورق است:

- برای مثال، استراتژی خنککنندگی انعطافپذیر و قابل گسترش برای گریدهای لوله، فولادهای دو فازی، و فولادهای پرکربن

- هماهنگی تکنولوژیکی بهینه با واحد تکمیلکاری

- کنترل کلنگر مبتنی بر مدل کل سیستم خنککنندهاز طریق یکپارچهسازی عمودی

- عملیات بسیار پویای کارخانه بازمان واکنش کوتاه برای تغییر سریع محصول

- پایدار کارخانه با حجم آب بالا و ضخامت نوار ورق تا ۲۵/۴ میلیمتر

- عملیات پایدار کارخانه در محدوده دمای پایین

- یکپارچه میکروساختار برای پایش خواص مواد

پایش وضعیت – اطلاعات جامع در مورد وضعیت تجهیزات و فرآیندهای مربوطه امکان تعمیر و نگهداری پیشگویانه را فراهم میکند که به جلوگیری ازقطعیهای برنامهریزینشده کمک میکند. پایش وضعیت توانمندشده با مدلهای مبتنی بر دادهها یا مدلهای ریاضی، برای پیشبینی شرایط در آینده توسعه خواهد یافت.

کار هوشمند – برای اطمینان از بهترین عملیات و تعمیر و نگهداری ممکن یک کارخانه، منابع اطلاعاتی متنوعی مورد نیاز است. مفهوم اصلی کار هوشمند این است که همه پرسنل بهطور خودکار دقیقاً اطلاعاتی راکه در زمان انجام کار خود نیاز دارند دریافت میکنند. تامین و حفظ این اطلاعات در کل طول چرخه عمر یک کارخانه را میتوان بهعنوان بعد سوم در یکپارچهسازی درنظر گرفت: یکپارچهسازی چرخه عمر.

جنبه دیگری که باید در این زمینه مورد توجه قرار گیرد، این واقعیت است که از یک سو برای تولید محصولات باکیفیت بالا نیاز به افزایش دانش فرآیندی است و از سوی دیگر تجربه تولیدکنندگان با بازنشستگی یا ترک شرکت اپراتورها و متخصصان مجرب محو میشود.

محفوظ داشتن این دانش فنی و ارائه آن به اپراتورهای تولید و کارکنان تعمیر و نگهداری ضروری است.

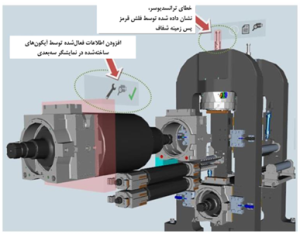

سیستمهای تشخیص عیب امروزی معمولاً فقط اطلاعاتی در مورد وضعیت فعلی فرآیند یا تجهیزات ارائه میدهند. در آینده نزدیک، سیستمهای دستیار دیجیتال اپراتورهای تولید یا کارکنان تعمیر و نگهداری را با ابزار بصری استفادهکننده ازدانش دیجیتالیشده و الگوریتمهای خودیادگیرنده در انجام وظایف خود راهنمایی خواهند کرد.

یک مثال میتواند این باشد که در صورت خرابی حسگر، اطلاعات سهبعدی در مورد مکان حسگر علاوه بر مستندات آنلاین یا دستورالعملها و لینکهای مستقیم به نرمافزار فراهم میشود. انیمیشنهای سهبعدی که نحوه تعویض حسگر را نشان میدهند، همراه با دستورالعملهای کاری اضافی، کارکنان تعمیر و نگهداری را در فرآیند تعمیر راهنمایی میکنند (شکل ۴). دسترسی به اسناد تعمیرات قبلی اطمینان میدهد که میتوان از دانش فنی جمعآوریشده قبلی استفاده کرد.

دستیار دیجیتال تمام اطلاعات از مواد و فرآیند گرفته تا اطلاعات تجهیزات الکتریکی و مکانیکی یک سیستم را در اختیار اپراتورها قرار میدهد. برای مثال، اپراتورها یک هشدار زودهنگام در مورد یک مشکل آتی را همراه با تمام اطلاعات در مورد چگونگی غلبه بر وضعیت یا واکنش به آن دریافت خواهند کرد. این اخطار زودهنگام یا با استفاده ازمدلهای ریاضی یا توسط روشهای خودگیرنده ایجاد میشود. پرسنل خدمات بهطور موازی تمام اطلاعات در مورد منطقهای که این وضعیت در آن رخ میدهد و بهطور خودکار اسناد از پیش انتخابشده تا اطلاعاتی در مورد در دسترس بودن قطعات یدکی در انبار را دریافت میکنند. اطلاعات جامع در سیستمهای HMI سنتی وهمچنین در دستگاههای واقعیت افزوده ارائه خواهند شد.

روشهای جدید دیجیتالسازی دانش که قبلاً در صنایع دیگری توسعه یافته و مورد استفاده قرار گرفتهاند در صنعت فلزات نیز به کار گرفته خواهند شد. “پردازش زبان طبیعی” و “شبکههای عصبی مکرر” نمونههایی از روشهای جدید هستند که در آینده به روشی کاملاً جدید بر عملیات تأثیر خواهند گذاشت.

اتصالپذیری – تکنولوژیهای ارتباطی پیشرفته امکان انتقال اطلاعات را فراتر از محدودیتهای مرسوم از جمعآوری دادههای حسگر در محیطهای خشن یا از تجهیزات سیار (ارتباطی) تا نمایش اطلاعات در دستگاههای همراه (مثل تلفن همراه) را فراهم میکنند: از کف کارخانه تا «تلفن همراه در جیب مدیر».

پیشروی“گلگهر” در عمق زمین برای گسترش فعالیتهای معدنکاری

پیشروی“گلگهر” در عمق زمین برای گسترش فعالیتهای معدنکاری