در سهماهه دوم ۲۰۲۵ رقم خورد: رشد پنج درصدی تولید جهانی فولاد ضدزنگ

شهریور ۸, ۱۴۰۴

موفقیت گروه فولاد خوزستان در کسب مقام دوم مسابقات جهانی “IFIA”

شهریور ۹, ۱۴۰۴نگاهی بر مزایای ذوب هوشمند قراضه در کوره قوسالکتریکی

گروه رسانهای پردازش- یکی از رویکردهای نوین در فولادسازی، استفاده از مدلهای ترکیبی برای مدیریت ذوب قراضه در کورههای قوسالکتریکی است. در این روش، خواص قراضه بهصورت زمانواقعی مشخصهیابی میشود و بر اساس آن، دستورالعمل شارژ بهینه طراحی خواهد شد. در این مقاله میبینیم که چنین سیستمی چه مزایایی در کاهش هزینه انرژی، بهبود بهرهدهی و مدیریت ریسک کیفیت محصولات فولادی به همراه دارد.

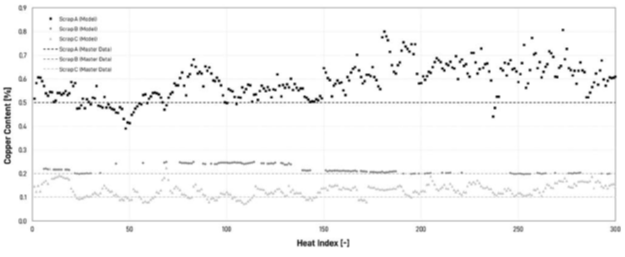

داشتن اطلاعات در مورد چگونگی تغییرخواص هر نوع قراضه منفرد در محوطه قراضه در طول زمان، تأثیر قابل توجهی برحوزههای مختلف فولادسازی دارد. برای مثال، اطلاعات موجود در شکل (۱) به نتیجهگیری در مورد ریسک تولید ذوبهای خارج ازمشخصات در هنگام استفاده از انواع معینی از قراضه کمک میکند. در این شکل، قراضه A بهعنوان یک ماده خام با عدمقطعیت ترکیبی بالا طبقهبندی میشود، درحالیکه قراضه B را میتوانبهعنوان مادهای با ثبات ترکیبی بالا درنظر گرفت.ترکیب این دادههای تفکیکشده زمانی (time-resolved data) عرضه قراضه اطلاعات ارزشمندی را ارائه میکند که میتواند در فرآیند ارزیابی تامینکننده برای بررسیاینکه آیا کیفیت قراضه تحویلشده مطابق با مشخصات خرید است،استفاده شود. در صورت عدمانطباق، این اطلاعات میتواندقدرت مذاکره را برای بخش خرید مواد خام فراهم کند.

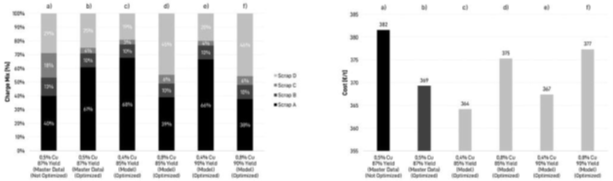

شکل (۲) مقایسهای ازدستورالعملهای مختلفمخلوط شارژ برای یک ذوب با حداکثر ۰/۳ درصد وزنی مس را برای سناریوهای مختلف فولادسازی نشان میدهد. سناریوی a نشاندهنده مخلوط شارژ استاندارد برای یک گرید فولاد تعریفشده بر اساس دادههای اصلیاز پیش تعریفشدهبرای هر نوع قراضه است.این شیوه عملیاتی استاندارد اکثر فولادسازان است.

برای درنظر گرفتن فقدان آگاهی دقیق ازخواص قراضه،این نوع مخلوطهای شارژ استاندارد شامل یک بافر ایمنی خاص برای ماندن در محدوده مشخصات مورد نظر گرید فولاد مربوطه است. اما، این بدان معنی است که،برای مثال،در مورد محتوای مس،قراضه تمیز با محتوای مس کمبیش از آنچه مورد نیاز است شارژ میشود،بهصورت یک بافر عمل میکند اگر قراضه کثیف حاوی مسبیش از حد انتظار باشد. این به نوبه خودمنجر به هزینه مواد بالاتر میشود، زیرا قراضه تمیزمعمولاً گرانتر از انواع قراضه بامحتوای بالاتر عناصر ناچیز (trace elements) هستند.

نمودار سمت راست شکل (۲) هزینههای حاصل را برایسناریوهای مختلف (هزینههای مواد و انرژی) نشان میدهد.هزینههای حاصل ازدستورالعمل شارژ متداول بااستفاده از دادههای اصلی بالغبر ۳۸۲ یورو در تن است. مخلوط شارژ تمام سناریوهای دیگر b-f با استفاده از “مدل بهینهسازی مواد خام” محاسبه شد.این تضمین میکند که مقرون بهصرفهترین مخلوط شارژ، صرف نظر از چگونگی تغییر ویژگیهای قراضه از یک محموله تا محموله دیگر، استفاده میشود.

سناریوی b بر اساس دادههای اصلی یکسان انواع قراضه است و شامل یک بافر ایمنی برای باقی ماندن در زیر محدوده مشخصات است،اما نتیجه محاسبه هزینه بهینهسازی شده است،نه تنها ترکیب شیمیایی قراضهبلکه هزینههای مواد خاموانرژی رانیز درنظر میگیرد.صرفهجویی در هزینه حاصلشده قابل توجه وبالغبر ۱۳ یورو در تن است.این نتایج با استفادهاز نسبت بالاتری از قراضه ارزانتر A بدست آمده است. اما، همانطورکه قبلا ذکر شد، این قراضه مادهای با عدمقطعیت ترکیب شیمیایی بالا است. بهعبارت دیگر، این مخلوط شارژ (گرچه با یک بافر ایمنی محاسبه شده است) تنها در صورتی قابل استفاده است که محتوای مس بهطور دقیق و با قطعیت معلوم باشد.

در سناریوهای b-f،از خواص قراضه زمان واقعی از مدل مشخصه مواد خام استفاده میشود (بهجای دادههای اصلی).از سناریویb بهعنوان سناریوی مرجع برای همه مقایسههای بیشتر استفاده میشود. سناریوهای c-f بر اساسمحتوای مس وبهرهدهی فلزی متغیرقراضه A با توجه به مقادیر حداقل و حداکثر تعیین شده است.

از سناریوی c، واضح است که وقتی قراضه A فقط حاوی ۰/۴ درصد وزنی مس به جای ۰/۵ درصد وزنی تعریفشده در دادههای اصلی باشد، اصلاح مخلوط شارژ باعث کاهش هزینه پنج یورو بر تن در مقایسه با سناریوی b میشود. این واضح است زیرا حتی میتوان از مقدار بیشتری از ارزانترین قراضه A استفاده کرد. نسبت این قراضه اکنون به ۶۸ درصد افزایش یافته است.

در مقابل، سناریوی d نشان میدهد، زمانی که محتوای مس قراضه A به ۰/۸ درصد وزنی افزایش مییابد،دستورالعمل شارژ باید تنظیم شود تا میزان مس از حد مشخصات خارج نشود. در این حالت، قراضه تمیز بیشتری (یعنی قراضه D) باید در مخلوط شارژ گنجانده شود تا مقدار بالای مس حاصل از قراضه A رقیق شود.

سناریوهای e و f نتایج یکسانی را برای تغییر بهرهدهی فلزی قراضه A نشان میدهند.

این تاکید میکند که بهمنظور بهبود استفاده از مواد خام در فولادسازی، تلاش ترکیبی از خصوصیات مواد خام و بهینهسازی مخلوط شارژ برای دستیابی به مزیت قابل توجه کیفیتی و هزینهای مورد نیاز است.

نتیجهگیری

تعیین کیفیت قراضه وبهینهسازی مواد خام برای فرآیند فولادسازی بر پایه EAF حیاتی است. با توجه بهاینکه ۵۵ درصد ازقراضه موجود در جهان قراضهپایان عمر است،خواص قراضه وقابلیت اطمینان اینخواص نقش فزاینده مهمی را در حفظفرآیند تولید به خوبی کنترلشده ایفا میکند.برای استفاده بهینه ازمواد خام،داشتن آگاهی دقیق از ترکیب شیمیایی، بهرهدهی فلزی ومصرف انرژی ویژه هرنوع قراضه ضروری است.نرمافزار بهینهسازی پیشرفتهمواد میتواند پاسخهایی رابه پرسشها در طولزنجیره ارزش مواد خام، مانند ارزیابی تامینکننده، ویژگیهای قراضه، دستورالعملهای شارژ، پیشبینی ذوب و کاهش هزینه کلی ارائه دهد. تکنولوژیهای کنونی در تعیین خواص قراضه بهدلیل ناهمگونی، زمان و هزینه با چالشهایی مواجه هستند. بنابراین،یک سیستم جدید آنلاین پیشبینی کیفیت قراضه توسعه و در حال حاضر معرفی شد.

اشاره شد که یک مدل جامع باید واقعیت تهیه مواد اولیه، تامین قراضه، آمادهسازی مخلوط شارژ و فرآیند ذوب را درنظر گیرد.برای انعکاس شرایط و عملیات دنیای واقعی،سه مدل در یک رویکرد مدلسازی ترکیبی با هم جمع شدند.مدل ترکیبینقاط قوت هر رویکرد را ترکیب نموده وبه مدیریت سیستمهای پیچیده کمک میکند.این مدل ترکیب شیمیایی خاص قراضه،بهرهدهی فلزی و انرژی ویژه را بر اساس ترکیب مذاب اندازهگیریشده و نوع و جرم قراضه شارژشده محاسبه مینماید. یک مدل متالورژیکی برای لحاظ کردن تلفات ناشی از واکنشهای اکسیداسیون افزوده شده است، بنابراین تمایزی بین بهرهدهی شیمیایی و فیزیکی ایجاد میکند.این رویکرد بهطور قابلتوجهی با مدلهای مبتنیبر دادههای سنتی که صرفاً بر دادههای تاریخی متکی هستند، متفاوت است.

نتایج ارائهشده برای ترکیب شیمیایی نشان میدهد کهقراضه بابیشترین محتوای مس (قراضه پایان عمر) بیشترین انحرافرا از مقدار داده اصلی دارد.مقدار پیشبینیشده تقریبا ۰/۲ درصد وزنی بالاتر از مقدار داده اصلی است. قابلیت اطمینان محاسباتبا مقایسه مقادیر اندازهگیریشده و پیشبینیشده نشان داده شد.در مورد بهرهدهی فلزی،مدل بین تلفات شیمیایی و فیزیکیتمایز قائل میشود.بهرهدهی فیزیکییک پارامتر خاص قراضه است کهنسبت اجزای فلزی بهغیرفلزیرا نشان میدهد و برایارزیابی اقتصادی کلی قراضه حیاتی است. بهرهدهی شیمیایی به تلفات ناشی از فرآیند دمش اکسیژن اشاره دارد که با واکنشهای اکسیداسیونکمیسازی میشود. نتایج نشان میدهد که تلفات شیمیایی حدود پنج درصد است، درحالیکه تلفات فیزیکی بین ۶ تا ۱۰ درصد میباشد که منجر به بهرهدهی کلی معمول ۹۰-۸۵ درصد میشود. بهمنظور درنظر گرفتن آنتالپیهای خاص قراضه، مدل از مقادیر تعیینشده ترمودینامیکی (در نتیجه درنظر گرفتن تأثیر ترکیب شیمیایی) استفاده میکند و یک ضریب انرژی ویژه قراضه را شامل میشود.با استفاده از انرژی الکتریکی اندازهگیریشده و پیشبینیشده،نشان داده شده است که ۷۰ درصدذوبهای محاسبهشده در محدوده kWh/ton ±۲۰ هستند که بهطور قابلتوجهی بهتر از محاسبات مبتنیبر مقادیر انرژی ویژه قراضه پیشبینیشده توسط مدلهای رگرسیون خطی است.

در بخش “مزایا و مفاهیم” بهوضوح نشان داده شد کهچگونه میتوان از مدلهای پیشرفتهدر نرمافزار برای ایجادمخلوطشارژ بهینه بادرنظر گرفتن شرایط فعلی استفاده کرد. این فرآیند تضمین میکند که مقرونبهصرفهترین ترکیب شارژ استفاده میشود، صرف نظر از اینکهخواص قراضه از محموله تا محموله چگونه تغییر میکند.

بهطور خلاصه، یک مدل مشخصه مواد خام جدید نشان داده شده است کهمیتواند بایک مدل بهینهسازی مخلوطشارژترکیب شود تافولادسازان را قادر سازد فرآیندتولید بهینهشده با هزینه و کیفیترا بهطور قابلتوجهی بهبود بخشند و بتوانندبهسرعتنسبت به تغییر خواص قراضه و شرایط تولید واکنش نشان دهند.